9月26日,趕著全球矚目的G20杭州峰會的潮頭,國家半導體照明工程研發及產業聯盟攜手第三代半導體產業技術創新戰略聯盟、半導體照明智能化裝備制造領先企業杭州中為光電技術股份有限公司,在杭州成功召開了第二屆中國半導體照明工業4.0峰會。會上,中為光電重磅發布了全自動T管智能生產線,引起眾多嘉賓代表的高度關注。

杭州中為光電技術股份有限公司智能設備制造部總監 金光前

杭州中為光電技術股份有限公司智能設備制造部總監 金光前

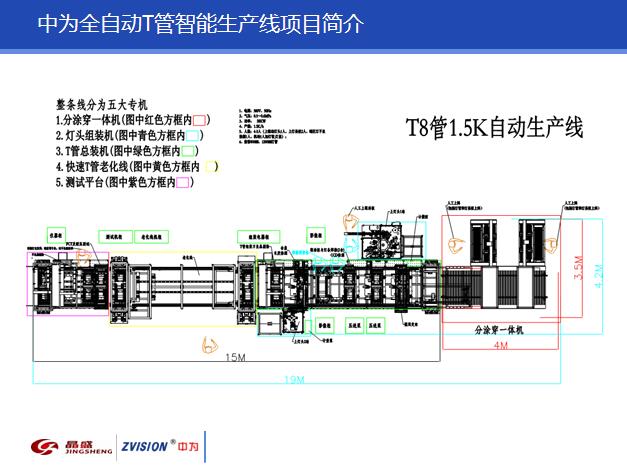

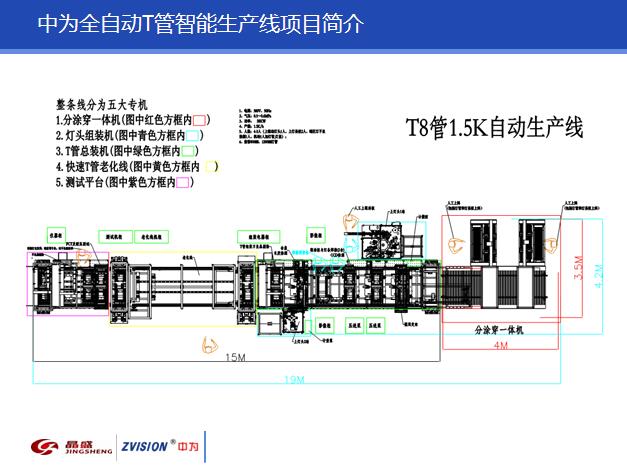

杭州中為光電技術股份有限公司智能設備制造部總監金光前表示,該生產線是中為光電強強聯手PHILIPS、飛利浦標桿供應商,三位一體,所開展的T管全自動智能生產線項目研究。創新研發了新型燈板分涂穿一體技術、狹小空間的高精度PIN針穿線技術、復雜環境下的CCD影像檢測分析技術、混合膠水精確涂覆與局部恒溫技術、立體老化系統、高度自動化的總裝線等核心技術。

金光前表示,目前一條1500支/小時的產能(玻璃管)LED生產線,全人工生產模式需要42人/班,且產能不穩定,無法組織訂單集時交付;因人工技能不同、熟練程度不同,效率低;信息靠人工輸出,層層上報,效率低;依賴人工目檢及實驗室儀器抽檢,質量隱患高;無法進入國際、國內一線品牌。

然而,中為全自動T管智能生產線在產能(玻璃管)1500支/小時只需要5人/班,且產能穩定,周期可控,只需投放少量人員隨時開動兩班設備;生產流程緊湊,效率高。整個生產過程信息化,人員接入少,效率高;全流程采用在線檢測技術品質完全保障,適合定位國際品牌的OEM商或國內高端市場品牌生產商。

金光前表示,“該生產線具有高起點的產能設計要求,最高可達1500支/小時(玻璃管);良好的模塊化與兼容性設計,可兼容600與1200燈管,可拓展不同功率型號的燈管生產,600-1200切換只需3人2小時。極小的物料損耗,物料損耗≤0.5%;可維護性強,每班維護時間≤0.5h;設備自動化程度高,1500的生產節拍只需4-5人;智能化、信息化設計,生產數據自行采集統計,標配電子看板,大幅提升管理效率;最低的占地面積,可大幅提升廠房利用率。”